집념과 열정이

최고의 제품을 구현합니다.

급변하는 자동차 시장의 기술변화에 창의적 사고와 끝없는 도전, 혁신을 통해 새로운 미래기술을 창조함으로써

글로벌 자동차 시장의 LEADER로 도약하고자 합니다.

플라스틱 제품의 신소재 개발 및 경량화, EV차량 확대에 대응하기 위한 전장제품과의 모듈화,

자동차 외장 판넬 플라스틱화 등 자동차 산업 기술발전에 이바지하고 있습니다.

연구개발현황

-

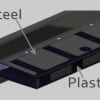

Steel-Plastic 하이브리드 부품 개발 (2023~2024)

- 특징 :

- 스틸 인서트 방식, 강성 요구 부품, 충돌성능 향상, 경량화

- 적용차종 :

- 시작품 제작

-

3D 형상 라이팅 그릴 개발 (2022)

- 특징 :

- 기능과 디자인 감성 향상, 차량과 보행자간의 소통, 3D 디자인

- 적용차종 :

- 시작품 제작

-

온라인 도장용 플라스틱 펜더 개발 (2022)

- 특징 :

- 스틸 대체 플라스틱 펜더, 온라인 도장(190℃) 만족, 경량화 시제품 제작

-

재활용 PP소재 적용 친환경 부품 개발 (2022)

- 특징 :

- 기능과 디자인 감성 향상, 차량과 보행자간의 소통, 3D 디자인

- 적용차종 :

- 시작품 제작

-

플라스틱 Quarter Glass (2021)

- 특징 :

- 유리대체 플라스틱 Q/Glass, 디자인 자유도 향상, 경량화

- 적용차종 :

- 시작품 제작

-

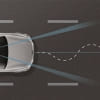

지능형 자동차 시스템(IVS)

- 특징 :

- 연평균 36% 성장 중, 2019년 3,011억 달러 시장 예상, 무인자동차 현실화 예측, SCC, AEB, LDWS 등 자동 제어기술 상용화

-

Digital Picking & Bar Code System (2010)

- 특징 :

- 오사양 및 누락 방지 SYSTEM

-

다중공법 적용 경량 외장부품 개발 (2010-2011)

- 특징 :

- 초미세 발포 + COUNTER PRESSURE + CORE BACK 공법, 중량절감

- 적용차종 :

- 시작품 제작

-

초미세 발포 성형 (2002-2005)

- 특징 :

- 원가절감, 중량절감, 생산성 향상

-

Plastic Door Panel (2006-2007)

- 특징 :

- 원가절감, 중량절감, 연비향상, 디자인 자유도 향상

-

Plastic Hood (2005-2006)

- 특징 :

- 원가절감, 중량절감, 연비향상, 디자인 자유도 향상, 보행자보호 법규대응

- 적용차종 :

- 시작품 제작

-

Plastic Tailgate (2004-2006)

- 특징 :

- 원가절감, 중량절감, 연비향상, 디자인 자유도 향상

- 적용차종 :

- 시작품 제작

-

Flame Plasma (2003)

- 특징 :

- BUMPER 도장적용

- 수상 :

- 기술혁신상(2004), (자동차부품산업진흥재단)

-

Invisible Airbag (Molded Type) (2003)

- 특징 :

- 원가절감, 생산성향상, 중량절감

- 적용차종 :

- CARENS

- 수상 :

- KT MARK(2004), NEP(2005)

-

GIM Bumper (1999)

- 특징 :

- 원가절감, 생산성향상, 중량절감

- 적용차종:

- RIO

- 수상 :

- KT MARK(2001)

설계

고객 요구를 반영한 컨셉 설계와 Package lay-out, master section 검증을 통해 최적의 3D 설계를 구현합니다.

성형·구조해석을 활용하여 강건한 설계를 구현하고, 제품 설계부터 금형 설계까지 One-Stop으로 수행함으로써,

초기부터 최적화된 제조 가능성을 확보하여 생산성·품질·개발 효율을 극대화하고 있습니다.

-

Concept Design

- 설계 기획 : 고객 요구 분석, 차량 패키지 검토, 개념 설계 방향 수립

- 스케치&레이아웃 : 디자인 컨셉 반영. Package lay-out 및 master section검토

- 기본 구조 검토 : 강성, 충돌 안전성, 경량화 요소 반영

-

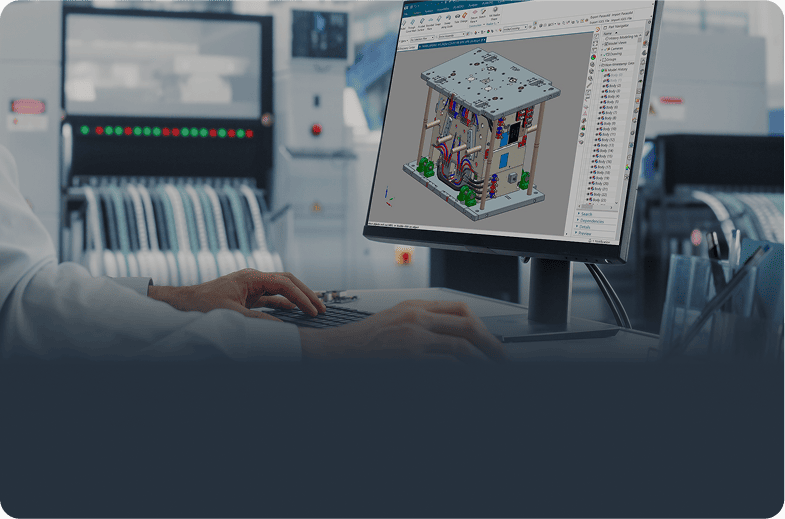

3D설계 및 모델링

- 디지털 설계 : 3D CAD 모델링, 형상 및 치수 검토

- 구조 검증 : 성형해석·구조해석을 활용한 강건설계 적용

- 양산성 고려 : 공정·조립성 검토, 설계 최적화

-

금형설계

- 선행검토 : 품질·생산성 고려 양산금형 검토

- 금형제작 : 양산금형 설계 및 제작/생산

-

설계 최적화 및 설계 검증

- 설계 보완 : DFMEA,DV/PV Test 기반 리스크 관리 및 개선

- 설계 최적화 : 해석기반 설계 변수조정, 구조 및 기능 최적화에 따른 성능 향상

- 품질 확보 : Design Review, PLM 시스템을 활용한 설계 변경 관리

성형해석(Molding Analysis)

고품질 제품을 위해 정밀한 해석기술을 활용하여 사출성형의 모든 단계를 최적화하고 있습니다.

해석을 통해 제품 품질을 향상시키고, 금형 및 공정의 효율성을 극대화하여 고객 요구에 맞춘 최적화 솔루션을 제공합니다.

-

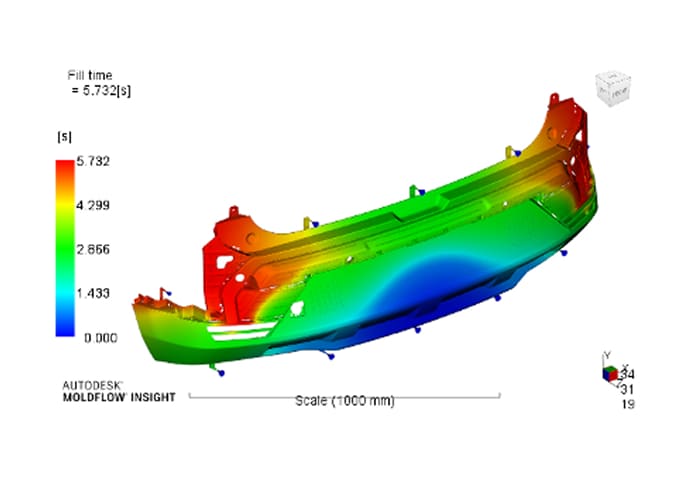

유동해석

(Flow Analysis)수지가 캐비티를 채우는 과정을 분석하여 유동 불균형, 웰드라인, 기포, 단차 등의 문제를 예측하고 방지합니다.

이를 통해 균일한 외관과 강도를 확보할 수 있으며, 최적의 게이트 위치와 수지 흐름을 설계하여 제품의 성형 안정성을 높입니다. -

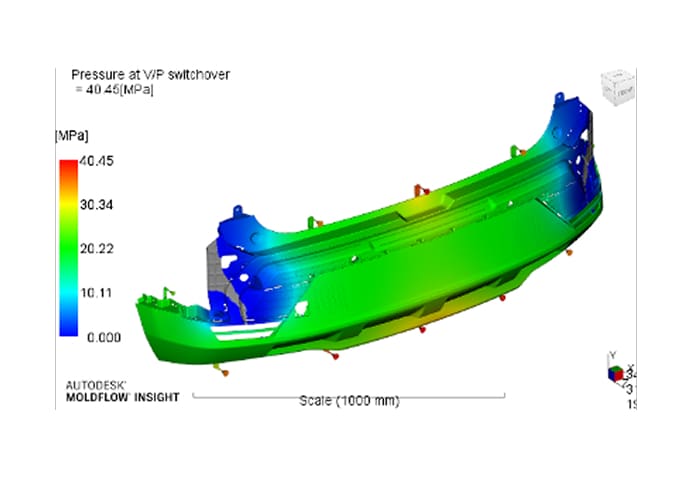

보압 해석

(Packing Analysis)사출 후 보압 과정에서 체적 수축과 내부응력을 분석하여 플래시 및 싱크마크 발생을 최소화 합니다.

적절한 보압 조건을 설정해 형체력과 압력을 최적화하고, 제품의 치수 안정성을 확보하여 균일한 품질을 유지할 수 있도록 합니다. -

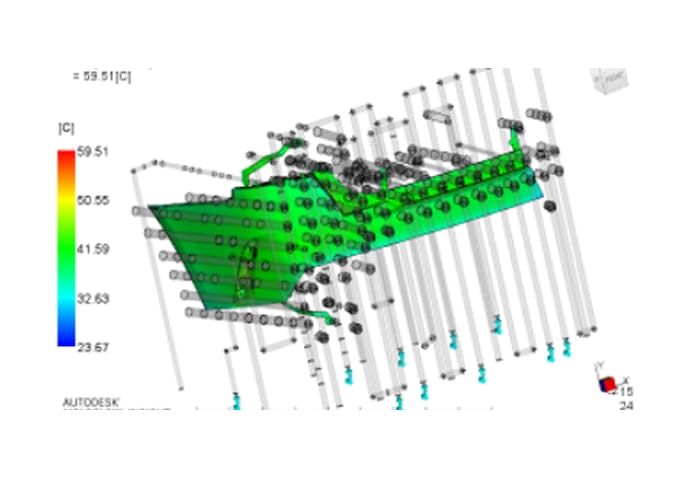

냉각 해석

(Cooling Analysis)사출 성형에서 가장 많은 시간이 소요되는 냉각과정을 분석하여 냉각효율을 극대화 합니다.

최적의 냉각라인과 배플 설계를 적용해 온도편차를 최소화 하고, 사이클 타임을 단축하여 생산성을 높입니다. 불균일한 냉각으로 인한 변형을 사전에 방지하여 제품의 정밀도를 향상시킵니다. -

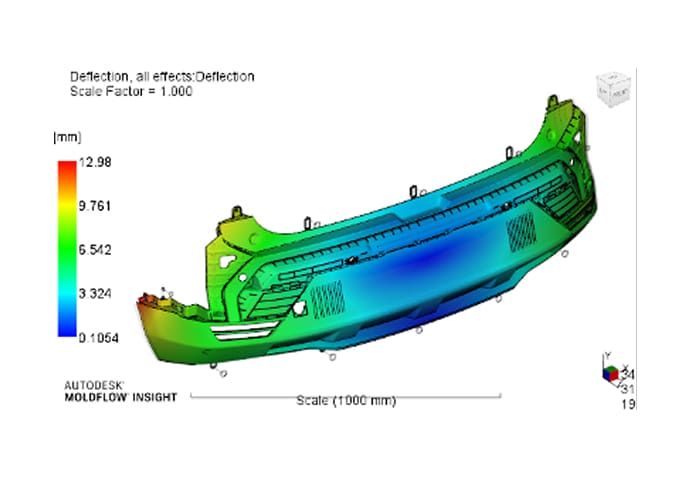

변형 해석

(Warpage Analysis)성형 후 제품의 뒤틀림과 수축을 예측하고 이를 최소화하여 치수 정밀도를 확보합니다.

정밀한 해석을 통해 제품 설계 단계에서부터 변형 요인을 제어하고, 고품질 성형품을 구현하여 고객 요구에 최적화된 솔루션을 제공합니다.

구조해석(Structural Analysis)

정밀한 구조해석을 바탕으로강도, 강성, 피로수명, 열변형을 최적화하여 제품의 내구성과 성능을 극대화 합니다.

이를 바탕으로 안정성을 확보하고, 경량화 및 원가절감까지 실현하는 최적의 설계를 지향하고 있습니다.

-

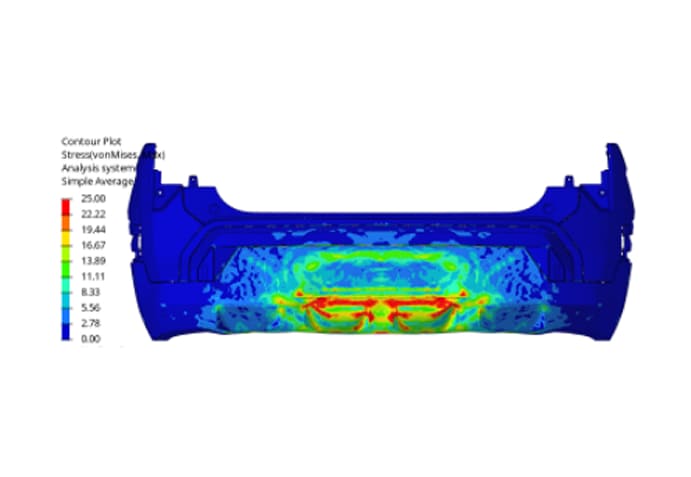

범퍼 충돌해석

(Bumper Impact Analysis)범퍼의 저속 충돌 안정성을 확보하기 위해 선형 해석 및 최적 설계를 수행합니다.

법규 및 고객 요구를 충족하도록 충돌 속도 4.25KPH 및 2.6KPH에서 펜듈럼 테스트를 실시하며, 충격 에너지 흡수 성능과 변형거동을 정밀 분석합니다.

충돌해석은 범퍼 내구성을 향상시키고, 손상 최소화 및 복원 성능을 최적화하여 실차 시험 전 설계 신뢰성을 확보합니다. -

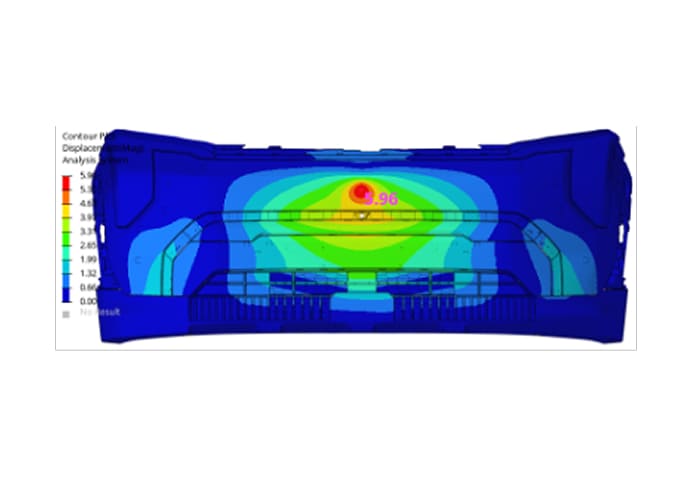

강성 해석

(Stiffness Analysis)제품의 구조적인 안정성과 품질확보를 위해 외력 10~15kgf 조건에서 변형 해석을 수행합니다.

강성 저하 요인을 사전에 분석하고, 변형 최소화 및 내구성 향상을 위한 최적 설계를 적용하여 제품 신뢰성을 높입니다. -

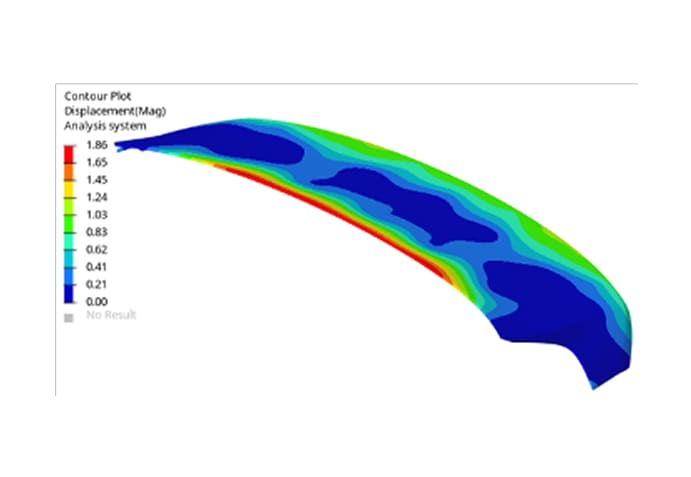

열변형 해석

(Thermal Deformation Analysis)제품의 고온,저온 환경에서의 변형 거동을 분석하여 열변형 해석을 수행합니다.

이 분석을 바탕으로 변형 최소화 및 외관 품질 안정화를 위한 설계 개선을 적용하여 신뢰성을 확보합니다. -

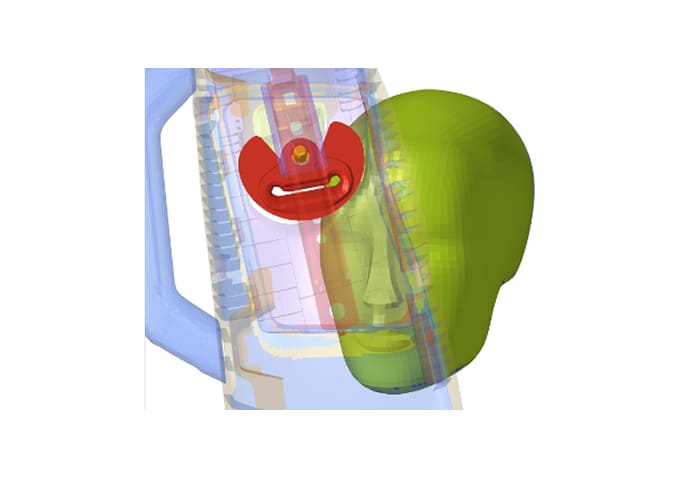

FMH 해석

(Free Motion Headform Impact Analysis)FMH 해석을 통해 탑승자 보호 성능을 평가하고, 충돌 시 머리 상해 기준(HIC)을 분석합니다.

충격 완화 구조를 최적화하여법규 및 안전 기준을 만족하는 설계를 적용하고 보행자 안정성을 향상합니다.

특히, 북미법규 FMVSS 201 성능을 만족시키기 위한 해석을진행하여 글로벌 안전 기준을 준수한 설계를 구현합니다.